Бланк протокола испытания бетона на прочность

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний — определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Вернуться к оглавлению

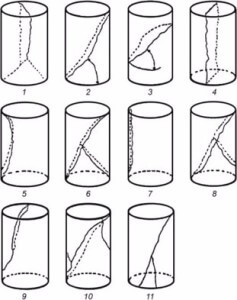

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 — 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 — 22°С и практически стопроцентной влажностью.

Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления — лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вернуться к оглавлению

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная — можно говорить о нечестности производителя. Вывод испытаний выглядит так: «Прочность образцов-кубов бетонной смеси опорной балки с осью Л — Н /1 — 5 И — Н / 1 — 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% «.

Ниже представлена часть заключения по результатам экспертизы монолитных железобетонных колонн, перекрытий и стен жилого здания в г. Уфа Республики Башкортостан для определения класса / марки фактически уложенного бетона и ответов на вопросы:

1. Соответствует ли поставленный бетон и раствор марки, указанной в спецификациях №1 и №2?

2. Соответствует ли марке и прочности поставленный бетон, залитый на место бетонирования в стенах и колоннах на отметке +42.500:19-Е, 20-Е, 18-И, 20-И, 20-21/К-Л, 18-19/К-Л, 20-Л, 20-21/Л-М, 19-М, 20-М, Н-20, Н-19 места определения прочности бетона перекрытия на отметке +42.500: Н-18, М-18, Н-М/20-21?

в области строительно-технической экспертизы по определению качества

бетона на объекте «Многоэтажный жилой дом «Литера 1» со встроено-пристроенными помещениями спортивного комплекса и подземной автостоянкой в Кировском районе г.Уфы»

Объект осмотра – стены и колонны на отметке +42.500:19-Е, 20-Е, 18-И, 20-И, 20-21/К-Л, 18-19/К-Л, 20-Л, 20-21/Л-М, 19-М, 20-М, Н-20, Н-19, перекрытия на отметке +42.500: Н-18, М-18, Н-М/20-21, многоэтажного жилого дома «Литера 1» со встроено-пристроенными помещениями спортивного комплекса и подземной автостоянкой в г.Уфе РБ.

Измерения проводились измерителями прочности бетона ПОС-50МГ4 и ИПС-МГ4.03.

ПОС-50МГ4 предназначен для неразрушающего контроля прочности бетона монолитных и сборных железобетонных изделий и конструкций методом отрыва со скалыванием по ГОСТ 22690. Принцип работы прибора основан на измерении усилия местного разрушения бетона при вырыве из него анкерного устройства и вычислении соответствующей прочности бетона по формулам.

ИПС-МГ4.03 предназначен для измерения прочности бетона методом ударного импульса в соответствии с ГОСТ 22690. Прибор так же позволяет оценивать физико-механические свойства строительных материалов в образцах и изделиях. Область применения – неразрушающий контроль прочности бетона железобетонных конструкций зданий и сооружений в процессе их производства и эксплуатации.

Задачей экспертов являлась проверка качества бетона залитого бетона на отметке +42.500:19-Е, 20-Е, 18-И, 20-И, 20-21/К-Л, 18-19/К-Л, 20-Л, 20-21/Л-М, 19-М, 20-М, Н-20, Н-19, на отметке +42.500: Н-18, М-18, Н-М/20-21 и определить соответствуют ли марка фактически залитого бетона и использованного раствора в вышеуказанных осях и отметках марке, указанной в спецификациях №1 и №2 (Приложение №1 и №2 к договору №…..).

По результатам проведенных исследований на объекте многоэтажного жилого дома «Литера 1» со встроено-пристроенными помещениями спортивного комплекса и подземной автостоянкой в Кировском районе г.Уфы РБ составлены ответы на вопросы,

Соответствует ли поставленный бетон и раствор марки, указанной в спецификациях №1 и №2. Соответствует ли марки и прочности поставленный бетон, залитый на место бетонирования в стенах и колоннах на отметке +42.500:19-Е, 20-Е, 18-И, 20-И, 20-21/К-Л, 18-19/К-Л, 20-Л, 20-21/Л-М, 19-М, 20-М, Н-20, Н-19 места определения прочности бетона перекрытия на отметке +42.500: Н-18, М-18, Н-М/20-21

Экспертами произведено визуально-инструментальное обследование, для возможности определения фактической марки бетона и раствора.

Данные, полученные при инструментальном обследовании, отражены в следующих протоколах:

ПРОТОКОЛ ИСПЫТАНИЙ БЕТОНА

- 1. Объект по адресу: г. Уфа, Кировский район, многоэтажный жилой дом «Литера 1» со встроено-пристроенными помещениями спортивного комплекса и подземной автостоянкой.

- 2. Наименование конструкции: Монолитные железобетонные колонны на отметке +42.500

- 3. Вид контролируемой прочности бетона: Фактическая прочность

- 4. Класс бетона по проекту: В 25 (М350)

- 5. Вид бетона: Тяжёлый мелкозернистый

- 6. Наименование неразрушающего метода: Метод отрыва со скалыванием по ГОСТ 22690

- 7. Тип прибора, заводской номер: Измеритель прочности прибора ПОС-50МГ4, заводской номер №087, сертификат о калибровке №636 действителен до 17.03.11 г.

- 8. Сведения об использовании поправочных коэффициентов: Коэффициент перехода от усилия вырыва анкера (в кН) к прочности бетона (в МПа) m2=1,7 принят по табл. 9 ГОСТ 22690 интерполяцией.

- 9. Поправочные коэффициенты на проскальзывание анкера вычислены по МИ 2016-03

Результаты определения прочности бетона: см. табл.1.

источник

Составление протокола испытаний – необходимая часть процедуры проверки техники, устройств, оборудования или каких-либо материалов. Протокол фиксирует все действия, производимые в процессе испытания, а также их результаты. Испытания могут носить обязательный характер или же проводиться на добровольной основе. Также они могут быть единовременными или периодическими.

Информация, вносимая в протокол испытаний, носит конфиденциальный характер и не должна разглашаться без согласия на то заинтересованных сторон.

В производственных компаниях испытания являются частью рутинной деятельности. Они позволяют установить:

- качество производимой продукции,

- определить степень ее пригодности для дальнейшей эксплуатации в различных условиях, в том числе нестандартных,

- подтвердить ее соответствие заявленным свойствам.

В протокол испытаний вносятся технические характеристики объекта, все этапы проверки, а потом по каждому из них подводятся итоги. Заключительная часть протокола включает в себя обобщающее резюме.

Следует отметить, что в некоторых случаях предприятия привлекают для испытаний другие компании или специализированные лаборатории, обладающие необходимым оборудованием и опытом по испытанию тех или иных объектов – такая практика особенно распространена, если для испытаний требуется наличие специальной лицензии.

Испытание, как правило, проводиться комиссией, назначенной специальным распоряжением руководства. В нее входят специалисты из профильных структурных подразделений организации, обладающие необходимой квалификацией и определенными знаниями об испытываемом объекте. Иногда в состав комиссии включаются сторонние эксперты, способные оценить качество материала на более высоком уровне.

В испытаниях моделируются особые условия, которые должны выдержать оборудование, техника, и пр. объекты, подвергшиеся тестированию. Вся процедура фиксируется в протоколе. После этого протокол подписывается членами комиссии или ответственным сотрудником (руководителем организации).

Следует отметить, что результаты испытаний могут быть как положительными, так и отрицательными – в обоих случаях это должно быть вписано в протокол.

Если объект не прошел проверку, он может быть доработан и отправлен на повторные тесты.

Данный документ не является бессрочным. Период его действия для обязательных экспертиз, установленный на государственном уровне, определяется тем, в который раз проводятся испытания.

- Если это первый раз, то срок легитимности документа равен одному году,

- при любых последующих испытаниях, период актуальности увеличивается до шести лет.

В случаях с частными компаниями и продукцией, испытания которой проводятся по личной инициативе руководства организаций, срок действия протокола определяется в индивидуальном порядке.

На сегодняшний день протокол испытаний не имеет стандартного унифицированного образца, обязательного к применению. Предприятия и организации могут составлять его в произвольной форме, опираясь на свои потребности или использовать шаблон, разработанный внутри компании и утвержденный в её учетной политике.

При этом существует ряд сведений, которые в протоколе должны присутствовать в любом случае. Это:

- наименование организации, проводящей испытания,

- дата процедуры,

- номер документа,

- название объекта (материала, устройства, оборудования, техники и т.п.),

- его технические характеристики (мощность, вес, объем и т.п.),

- условия испытания (температура, напряжение и т.п.).

В протокол следует вносить только достоверную информацию, включение в нее непроверенных данных или заведомо ложных сведений может привести к наказанию со стороны контролирующих структур.

Шаблон протокола, как правило, печатается на компьютере, основные сведения в него можно вносить как от руки, так и в печатном виде. Оформлять документ допустимо на обычном листе А4 формата или на фирменном бланке предприятия – второй вариант освобождает от необходимости вбивать реквизиты фирмы вручную.

Протокол обязательно должен быть заверен оригиналами подписей ответственных лиц.

При этом печать на нем ставить не обязательно, поскольку с 2016 года наличие печатей и штампов у юридических лиц не является требованием со стороны закона (т.е. штамповать документы можно только при добровольном волеизъявлении руководства фирмы).

Протокол пишется в стольких экземплярах, сколько необходимо для всех заинтересованных сторон. После утраты актуальности документ передается на хранение в архив предприятия, где содержится на протяжении установленного для таких бумаг периода.

источник

Проект здания или сооружения предусматривает применение бетона определенной марки. Протокол испытания бетона на прочность служит документальным подтверждением соответствия материала требуемым характеристикам. Он составляется по итогам опытных проверок в условиях лаборатории.

Нельзя недооценивать важность, которую представляет протокол испытаний образцов бетона на прочность. Это документ стандартного образца, гарантирующий соблюдение норм и требований в процессе строительства.

Испытание начинается с подготовки образцов. Это важный этап, от которого во многом зависит точность полученных значений прочности.

Образцовые формы получают в ходе заливки элементов конструкции или после затвердения бетонной смеси путем вырезания. В зависимости от типа применяемого лабораторного оборудования используют формы:

- куб (с размерами ребра 100-300 мм); цилиндр (диаметр – 100, 150, 200 мм, высота равна двум диаметрам); призма квадратного сечения (стороны – 100-200 мм, высота – 400-800 мм).

Также на форму образцов влияет выбранная методика выявления прочности в соответствии с технологией.

Проверка на прочность образцовых проб регламентируют государственные стандарты:

Необходимость самой проверки предусмотрена ГОСТ 18105, который устанавливает правила оценки полученных результатов.

Протоколы испытания бетона предусматривают использование стандартного образца документа. Вносимые данные:

- Номер исследовательской партии. Номинальная графа, служащая для организации исследований.

- Дата заливки. Сведения предназначены для отслеживания периода готовности образцов бетона к испытаниям (не ранее 7 дней после заливки).

- Наименование конструкции. Определяет метод проверки (сжатие, осевое, возникающее при изгибе или раскалывании растяжение).

- Место заливки. Необходимо для привязки полученных параметров прочности к существующим элементам конструкции.

- Размер и форма исследуемых проб.

- Установленная разрушающая нагрузка.

- Средняя прочность, выявленная в ходе испытаний.

- Марка бетона по проекту.

- Фактически существующая марка бетона.

Образец протокола проверки бетона принят для бетонных смесей, изготавливаемых по ГОСТ 25192.

Существует несколько причин, которые обуславливают необходимость испытаний, фиксацию полученных значений прочности. Применение результатов:

- подтверждение требуемых характеристик для допуска материала к применению; предъявление претензии поставщику в случае несоответствия бетонной смеси требованиям; подтверждение использования материалов, предусмотренных проектом, в ходе проверок или в случае разрушения конструкции.

Очевидно, что марка образцов бетона, полученная в ходе испытаний, не должна быть меньше проектной. В противном случае необходимо принимать меры по усилению прочности конструкций.

источник

12 Июл 2019 admin 27