Блоки бетонные для стен подвала бетон

БЛОКИ БЕТОННЫЕ ДЛЯ СТЕН ПОДВАЛОВ

Concrete blocks for walls of basements. Specifications

1. РАЗРАБОТАН

Центральным научно-исследовательским и проектным институтом типового и экспериментального проектирования жилища (ЦНИИЭП жилища) Госгражданстроя

Всесоюзным научно-исследовательским институтом заводской технологии сборных железобетонных конструкций и изделий (ВНИИжелезобетон) Министерства промышленности строительных материалов СССР

ВНЕСЕН Государственным комитетом по гражданскому строительству и архитектуре при Госстрое СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 30.12.77 N 234

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

1. ТИПЫ И КОНСТРУКЦИЯ БЛОКОВ

1.1. Блоки подразделяют на три типа:

ФБС — сплошные;

ФБВ — сплошные с вырезом для укладки перемычек и пропуска коммуникаций под потолками подвалов и технических подпольев;

ФБП — пустотные (с открытыми вниз пустотами).

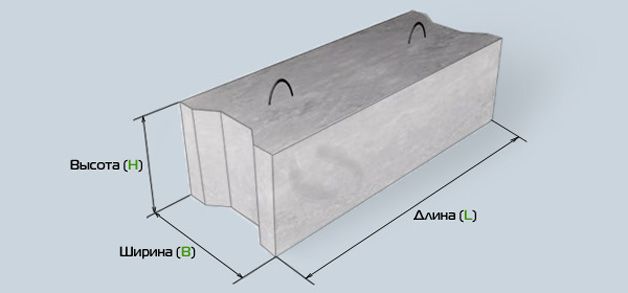

1.2. Форма и размеры блоков должны соответствовать указанным на черт.1-3 и в табл.1.

Блоки шириной 400, 500 и 600 мм

Основные размеры блока, мм

1.3 Структура условного обозначения (марок) блоков следующая:

Размеры блока в дециметрах: длина (округленно)

Вид бетона: тяжелый — Т; на пористых заполнителях (керамзитобетон) — П; плотный силикатный — С

Обозначение настоящего стандарта

Пример условного обозначения блока типа ФБС длиной 2380 мм, шириной 400 мм и высотой 580 мм, из тяжелого бетона:

То же, типа ФБВ длиной 880 мм, шириной 400 мм и высотой 580 мм, из бетона на пористых заполнителях (керамзитобетона):

То же, типа ФБП длиной 2380 мм, шириной 500 мм и высотой 580 мм, из плотного силикатного бетона:

Примечание. Допускается изготовление и применение блоков длиной 780 мм (доборных), принятых в утвержденных до 01.01.78 типовых проектах зданий, на время действия этих проектов.

1.4. Марки и характеристики блоков из тяжелого бетона приведены в табл.2, из керамзитобетона — в табл.3, из плотного силикатного бетона — в табл.4.

При соответствующем обосновании допускается применение блоков из бетона с классами по прочности на сжатие, отличающимися от указанных в табл.2-4. При этом во всех случаях класс бетона по прочности на сжатие должен приниматься не более В15 и не менее:

В3,5 — для блоков из тяжелого бетона и керамзитобетона;

В12,5 » » » плотного силикатного бетона.

Примечание. В условное обозначение блоков из бетона классов по прочности на сжатие, отличающихся от указанных в табл.2-4, должен вводиться соответствующий цифровой индекс перед буквой, характеризующей вид бетона.

Класс бетона по прочности на сжатие

Класс бетона по прочности на сжатие

Класс бетона по прочности на сжатие

1.5. Расположение монтажных петель в блоках должно соответствовать указанному на черт.1-3. Конструкции монтажных петель приведены в приложении.

Допускается устанавливать монтажные петли в блоках типа ФБС длиной 1180 и 2380 мм на расстоянии 300 мм от торцов блока и заподлицо с его верхней плоскостью.

При применении для подъема и монтажа блоков специальных захватных устройств допускается, по согласованию изготовителя с потребителем и проектной организацией, изготовление блоков без монтажных петель.

1.4, 1.5. (Измененная редакция, Изм. N 1).

2.1. Материалы, применяемые для приготовления бетона, должны обеспечивать выполнение технических требований, установленных настоящим стандартом, и соответствовать действующим стандартам или техническим условиям на эти материалы.

2.2. Фактическая прочность бетона блоков (в проектном возрасте и отпускная) должна соответствовать требуемой, назначаемой по ГОСТ 18105 в зависимости от нормируемой прочности бетона, указанной в проектной документации на здание или сооружение, и от показателей фактической однородности прочности бетона.

(Измененная редакция, Изм. N 1).

2.3. Морозостойкость и водонепроницаемость бетона должны назначаться в проекте в зависимости от режима эксплуатации конструкций и климатических условий района строительства согласно СНиП 2.03.01 для тяжелого бетона и керамзитобетона и СН 165 для плотного силикатного бетона.

2.4. Бетон, а также материалы для приготовления бетона блоков, предназначенных для применения в условиях воздействия агрессивной среды, должны удовлетворять требованиям СНиП 2.03.11, а также дополнительным требованиям СН 165 для блоков из плотного силикатного бетона.

2.5. Классы бетона по прочности на сжатие, марки бетона по морозостойкости и водонепроницаемости, а при необходимости и требования к бетону и к материалам для его приготовления (см. п.2.4), должны соответствовать проектным, указываемым в заказах на изготовление блоков.

2.6. Поставка блоков потребителю должна производиться после достижения бетоном требуемой отпускной прочности (п.2.2).

2.7. Значение нормируемой отпускной прочности бетона блоков в процентах от класса по прочности на сжатие следует принимать равным:

50 — для тяжелого бетона и керамзитобетона класса В 12,5 и выше;

80 » керамзитобетона » В 10 » »

100 » плотного силикатного бетона.

При поставке блоков в холодный период года допускается повышать значение нормируемой отпускной прочности бетона в процентах от класса по прочности на сжатие, но не более:

70 — для бетона класса В 12,5 и выше;

90 » » » В 10 и ниже.

Значение нормируемой отпускной прочности бетона следует принимать по проектной документации на конкретное здание или сооружение в соответствии с требованиями ГОСТ 13015.

Поставку блоков с отпускной прочностью бетона ниже прочности, соответствующей его классу по прочности на сжатие, производят при условии, если изготовитель гарантирует достижение бетоном блоков требуемой прочности в проектном возрасте, определяемой по результатам испытания контрольных образцов, изготовленных из бетонной смеси рабочего состава и хранившихся в условиях согласно ГОСТ 18105.

2.5-2.7. (Измененная редакция, Изм. N 1).

2.8. При отпуске блоков потребителю влажность керамзитобетона не должна быть более 12%.

2.9. Монтажные петли блоков должны изготовляться из стержневой горячекатаной арматуры гладкой класса A-I марок ВСт3пс2 и ВСт3сп2 или периодического профиля Ас-II марки 10ГТ по ГОСТ 5781.

Арматуру из стали марки ВСт3пс2 не допускается применять для монтажных петель, предназначенных для подъема и монтажа блоков при температуре ниже минус 40°С.

2.10. Отклонения в миллиметрах размеров блоков не должны превышать:

2.11. Отклонение от прямолинейности профиля поверхностей блока не должно превышать 3 мм на всю длину и ширину блока.

2.12. Устанавливают следующие категории бетонной поверхности блоков:

A3 — лицевой, предназначенной под окраску;

А5 — лицевой, предназначенной под отделку керамическими плитками, укладываемыми по слою раствора;

А6 — лицевой неотделываемой;

А7 — нелицевой, невидимой в условиях эксплуатации.

Требования к качеству поверхностей блоков — по ГОСТ 13015.

(Измененная редакция, Изм. N 1).

2.14. В бетоне блоков, принимаемых согласно разд.3, не допускаются трещины, за исключением местных поверхностных усадочных, ширина которых не должна превышать 0,1 мм в блоках из тяжелого и плотного силикатного бетона и 0,2 мм в блоках из керамзитобетона.

2.15. Монтажные петли должны быть очищены от наплавов бетона.

3.1. Приемку блоков следует проводить партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

3.2. Приемку блоков по морозостойкости и водонепроницаемости бетона, отпускной влажности керамзитобетона, а также по водопоглощению бетона блоков, предназначенных для эксплуатации в среде с агрессивной степенью воздействия, следует проводить по результатам периодических испытаний.

3.3. Испытания бетона на водонепроницаемость и водопоглощение блоков, к которым предъявляют эти требования, следует проводить не реже одного раза в 3 мес.

3.4. Отпускную влажность керамзитобетона следует контролировать не реже одного раза в месяц по результатам испытания проб, отобранных из трех готовых блоков.

Оценку фактической отпускной влажности следует проводить по результатам проверки каждого контролируемого блока по среднему значению влажности отобранных из него проб.

3.5. Приемку блоков по показателям прочности бетона (классу бетона по прочности на сжатие и отпускной прочности), соответствия монтажных петель требованиям настоящего стандарта, точности геометрических параметров, ширины раскрытия технологических трещин и категории бетонной поверхности блоков следует проводить по результатам приемосдаточных испытаний.

3.6. Приемку блоков по показателям точности геометрических параметров, категории бетонной поверхности и ширины раскрытия технологических трещин следует осуществлять по результатам одноступенчатого выборочного контроля.

3.7. Приемку блоков по наличию монтажных петель, правильности нанесения маркировочных надписей и знаков следует проводить путем сплошного контроля с отбраковкой блоков, имеющих дефекты по указанным показателям.

Разд.3. (Измененная редакция, Изм. N 1).

4.1. Прочность бетона на сжатие следует определять по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава и хранившихся в условиях, установленных ГОСТ 18105.

При испытании блоков неразрушающими методами фактическую отпускную прочность бетона на сжатие следует определять ультразвуковым методом по ГОСТ 17624 или приборами механического действия по ГОСТ 22690, а также другими методами, предусмотренными стандартами на методы испытания бетона.

(Измененная редакция, Изм. N 1).

4.3. Марка бетона по морозостойкости должна контролироваться в соответствии с ГОСТ 10060.0 — ГОСТ 10060.4.

4.4. Водонепроницаемость бетона блоков следует определять по ГОСТ 12730.0 и ГОСТ 12730.5 на серии образцов, изготовленных из бетонной смеси рабочего состава.

(Измененная редакция, Изм. N 1).

4.5. Водопоглощение бетона блоков, предназначенных для применения в условиях воздействия агрессивной среды, следует определять в соответствии с требованиями ГОСТ 12730.0 и ГОСТ 12730.3 на серии образцов, изготовленных из бетонной смеси рабочего состава.

4.7. Влажность керамзитобетона следует определять по ГОСТ 12730.0 и ГОСТ 12730.2 испытанием проб, отобранных из готовых блоков.

От каждого блока следует отобрать не менее двух проб.

Допускается определять влажность бетона блоков диэлькометрическим методом по ГОСТ 21718.

(Измененная редакция, Изм. N 1).

4.8. Размеры и отклонение от прямолинейности блоков, положение монтажных петель, а также качество поверхностей и внешний вид блоков проверяют по ГОСТ 13015.

5.1. Маркировка блоков — по ГОСТ 13015.

Маркировочные надписи и знаки следует наносить на боковой поверхности блока.

(Измененная редакция, Изм. N 1).

5.2. Блоки должны храниться в штабелях рассортированными по маркам и партиям и уложенными вплотную друг к другу.

Высота штабеля из блоков не должна быть более 2,5 м.

5.3. При хранении и транспортировании каждый блок должен укладываться на деревянные прокладки, расположенные по вертикали одна над другой между рядами блоков.

Подкладки под нижний ряд блоков должны укладываться по плотному, тщательно выровненному основанию.

5.4. Толщина прокладок должна быть не менее 30 мм.

5.5. Транспортирование блоков должно производиться с надежным закреплением, предохраняющим их от смещения.

Высота штабеля при транспортировании устанавливается в зависимости от грузоподъемности транспортных средств и допускаемого габарита погрузки.

5.6. Погрузка, транспортирование, разгрузка и хранение блоков должны производиться с соблюдением мер, исключающих возможность их повреждения.

5.7. Требования к документу о качестве блоков, поставляемых потребителю, — по ГОСТ 13015.

Дополнительно в документе о качестве блоков должны быть приведены марки бетона по морозостойкости и водонепроницаемости, а также водопоглощение бетона (если эти показатели оговорены в заказе на изготовление блоков).

(Измененная редакция, Изм. N 1).

6.1. Изготовитель должен гарантировать соответствие поставляемых блоков требованиям настоящего стандарта при соблюдении потребителем правил транспортирования, условий применения и хранения блоков, установленных настоящим стандартом.

Спецификация и выборка стали на одну монтажную петлю

источник

Бетонные блоки для стен. Достоинства и недостатки. Альтернативные варианты, гипсоблок, шлакоблок, пеноблок и керамзитобетон

При строительстве подвалов и цокольных этажей очень важно правильно выбрать строительный материал, так как от этого зависит прочность и долговечность всего дома. Одним из наиболее популярных материалов являются бетонные блоки.

Далее мы рассмотрим, чем они привлекательны, а также, какие существуют альтернативы бетону.

Документом, регламентирующим изготовления данного изделия, является ГОСТ 13579 78 на блоки стен подвалов.

Согласно данному стандарту, бетонные блоки бывают трех типов:

- ФБС – сплошные;

- ФБВ – сплошные с вырезом, предназначенным для пропуска коммуникаций и перемычек под потолками подземных помещений.

- ФБП – пустотные блоки.

Обычно строят подвал из блоков ФБС,так как это наиболее крепкий и надежный материал.

Большая популярность бетонных панелей связана с рядом их достоинств:

- Невысокая цена.

- Долговечность. Современная технология изготовления позволяет служить им в течение 50-60 лет без капитального ремонта.

- Высокая скорость возведения конструкции. Строительство можно выполнить в несколько раз быстрее, чем при использовании кирпича или других материалов. Связано это с тем, что изделие имеет большие размеры, а также не требуется ожидать застывания бетона.

- Можно использовать в любых климатических зонах, так как перепады температуры практически не оказывают воздействие на бетон.

- Обладает хорошими звукоизоляционными свойствами.

- Бетон не горит.

- Является экологически чистым изделием.

- Бетон хорошо сочетается с другими строительными материалами.

- Существует большой выбор форм и размеров изделия, что позволяет подобрать наиболее оптимальный вариант в каждом отдельном случае.

Надо сказать, что наряду с достоинствами, имеются и некоторые недостатки:

- Стены, залитые бетоном самостоятельно, обойдутся процентов на 20-30 дешевле.

- Крупные бетонные блоки хоть и ускоряют строительство, но требуют для этого использование специальной строительной техник, так как уложить их вручную нереально даже нескольким людям.

Поэтому блоки бетонные для стен подвалов по ГОСТу имеют специальные петли из горячекатаной стержневой арматуры, за которые их можно зацепить крючком крана.Соответственно, использование техники влечет за собой дополнительные расходы. - При укладке панелей имеются швы, которые подвержены воздействию окружающей среды. Поэтому стыки необходимо обрабатывать гидроизоляцией для фундаментов и подвалов. Кроме того, швы пропускают холод, в результате чего необходимо проводить работы по утеплению.

- Монолитная конструкция боле прочная, чем выложенная из блоков.

Краткая инструкция по возведению подвала выглядит следующим образом:

- В первую очередь на дне котлована выполняется монолитная бетонная плита.

- Затем укладываются блоки и скрепляются цементным раствором.

- Сверху выполняется обвязка цоколя дома монолитной плитой или кирпичной кладкой.

- С наружной и внутренней стороны производится обработка гидроизоляционным материалом.

Совет!

В качестве гидроизоляции можно использовать битумную мастику, поверх которой клеится рубероид.

Многие застройщики стараются найти более выгодное и простое решение, чем бетонные блоки. К примеру, зачастую их интересует, как можно выложить подвал из гипсоблока, шлакоблока или других материалов? Чтобы ответить на этот вопрос, необходимо посмотреть характеристики изделий.

К примеру, использовать гипсоблоки однозначно нельзя, так как они не предназначены для строительства несущих стен, а тем более в подвале. К тому же изделие не переносит повышенную влажность.

Шлакоблок более прочен, чем гипсоблок, и в то же время он очень дешевый. Не удивительно, что у многих застройщиков возникает желание построить подвал из шлакоблоков.

Однако,имеется много ограничений:

- Нельзя использовать пустотелый шлакоблок.

- Изделие не терпит влагу, поэтому его можно использовать только в сухих грунтах, с глубоким уровнем протекания грунтовых вод. При этом необходимо выполнить горизонтальную и вертикальную гидроизоляцию.

- Возводить подвалы из шлакоблоков можно только при строительстве зданий с небольшой нагрузкой, к примеру, гаражей.

Отсюда следует, что шлакоблок тоже далеко не самый оптимальный вариант для строительства подвала.

Не лучшим решением является и подвал из пеноблоков.

Существует несколько видов данного строительного материала, которые предназначены для разных целей:

- D100 – D300 – применяется для ненесущих внутренних перегородок.

- D400, D500 –можно использовать для теплоизоляции, к примеру, для заполнения стен в каркасных зданиях.

- D600 – D900 – используется в качестве конструкционно-теплоизоляционного материала;

- D1000 – D1200 – можно использовать при возведении стен строения.

Отсюда следует – чем больше плотность изделия, тем большую нагрузку оно может выдержать. Однако, в любом случае, материал не предназначен для возведения фундамента.

Более оптимальным вариантом, чем все предыдущие, являются стены подвала из керамзитобетонных блоков.

Изделие обладает следующими достоинствами:

- Хорошая прочность, так как при изготовлении керамзитобетона используют смесь глины, цемента песка и воды. Поэтому строение получится безопасным и устойчивым.

- Керамзитобетон позволяет снизить вес строения.

- Обладает низкой теплопроводностью, поэтому хорошо держит тепло внутри помещения даже в самые большие морозы.

- Керамзитобетон является экологически чистым материалом.

- Материал довольно крупный, поэтому возводить стены своими руками быстрее и легче, чем из кирпича.

- Невысокая стоимость.

Как и любой другой материал, керамзитобетон имеет некоторые недостатки:

- Керамзитобетон менее прочен, чем обычный бетон, поэтому нагрузка на него должны быть ограниченной.В качестве основания его лучше использовать только для одноэтажных зданий.

- В результате высокой пористости, необходимо тщательно выполнять гидроизоляцию стен подвала.

Обратите внимание!

Покупать керамзитобетон следует от проверенного производителя, так как повышенная пористость может привести к обрушению стен.

Из всего вышесказанного следует, что бетонные блоки являются наиболее оптимальным вариантом для строительства подвала. Конечно, можно использовать и другие материалы, но они уступают бетону в прочности. Поэтому, если вы хотите возвести большой капитальный дом с надежным подвалом, выбор очевиден.

Дополнительную информацию по данной теме можно получить из видео в этой статье.

источник

В последние годы всё чаще при строительстве используются фундаментные стеновые блоки или, как их еще называют, блоки бетонные для стен подвалов. Это популярный и достаточно качественный стройматериал, который применяется не только частными домовладельцами, но и крупными застройщиками в промышленных масштабах. В производстве таких блоков применяется специальный цемент, который придает им высокую прочность и устойчивость к внешним воздействиям.

Вне зависимости от этажности частного дома, бетонные блоки могут быть использованы для устройства фундамента и возведения стен подвального или цокольного помещения. Проведение строительных работ при этом не ограничивается погодными условиями.

Зачастую загородные домовладельцы используют бетонные блоки не только для устройства цокольного уровня, но и для строительства всего дома в целом. Это, в принципе, неплохое решение, однако, здесь следует обратить внимание на некоторые нюансы, касающиеся монтажа гидро- и теплоизоляции.

Конечно, бетонные блоки (ФБС) – великолепный строительный материал, который обрёл свою популярность, прежде всего, за счет множества преимуществ перед традиционными решениями:

- Высокий уровень прочности, долговременная эксплуатация в различных условиях.

- Стойкость материала к биологическим факторам (грибок, плесень, воздействие всевозможных микроорганизмов).

- Бетонные блоки устойчивы к сильным морозам, однако это преимущество достигается только вкупе с применением качественной теплоизоляции. Именно за счет этого цокольный этаж может вполне стать жилым помещением.

- На современном рынке бетонные блоки (ФБС) представлены в разных типоразмерах, поэтому можно для каждого конкретного случая подобрать элементы требуемых габаритов.

В сочетании с эффективным гидроизоляционным слоем бетонные блоки для подвалов могут быть использованы даже при высоком УГВ. Кроме того, их применение позволяет значительно снизить трудовые и временные затраты на строительство.

Железобетонные элементы могут иметь различные формы и размеры — все зависит от ваших целей и задач.

Основной недостаток бетонных боков заключается в относительно высокой стоимости материала и немалом весе каждого элемента.

Крайне важно при покупке бетонных блоков ФБС удостовериться в том, что стройматериал был произведен по всем нормам и имеет соответствующие лицензии. Если вы приобретаете материал в крупном строительном магазине, то, скорее всего, вопрос качества продукции можно и не поднимать, но когда в целях экономии вы приезжаете на какой-то склад, то не лишним будет всё перепроверить перед совершением покупки.

При выборе блоков необходимо сравнить несколько штук, произведя некоторые замеры. Например, отдельные блоки из одной партии должны иметь равные размеры (разрешены отклонения в 5 мм). При отклонениях в размерах более 10 мм рекомендуется сразу отказываться от приобретения такого материала, чтобы в процессе строительства не столкнуться с дополнительными трудностями.

Чтобы установить бетонные блоки, требуется, как правило, нанимать автокран или аналогичную спецтехнику. Если для устройства стен применяются небольшие блоки (до 100 кг), то, теоретически, всё можно сделать самостоятельно. Однако, лучше все-таки не испытывать себя на прочность.

Пример строительства подвала из ФБС.

В качестве примера использования блоков можно рассмотреть 2 варианта строительства подвала из ФБС. Первый вариант предусматривает независимый пол подвального помещения, который заливается после установки фундамента:

- Первым делом устраивается котлован, в основании которого делают подушку из песка и щебня. Ее нужно сделать по всей площади ямы, если цокольный этаж планируется благоустраивать.

- На дно котлована устанавливаются фундаментные блоки ФБС. Установка должна происходить в разбежку (точно так же, как кирпичная кладка), на бетонный раствор, при высоте в 4-5 рядов. Внешние и внутренние стены должны обязательно перевязываться, это предусмотрено технологией строительства.

- По периметру необходимо устроить армированный пояс и установить плиты перекрытия. На этом же этапе нужно сделать гидроизоляционный слой. Технология его устройства и материалы будут зависеть от конкретных условий (типа местности, уровня грунтовых вод и т. д.).

- Пол подвального помещения заливают уже после того, как будут монтированы стены из бетонных блоков. Проще говоря, происходит заливка всего пространства пола в точности, как и устройство цементной стяжки или железобетонной плиты. Основной недостаток этого способа – вероятность того, что будут происходить подвижки плиты при эксплуатации, потому что вес здания будет передан только на блоки или фундаментную подушку, но не на плиту подвального помещения. Следовательно, лента из бетонных блоков вкупе с фундаментной подушкой дадут серьезную усадку, в отличие от ненагруженной плиты подвального пола.

Второй вариант предусматривает устройство монолитной плиты в основании:

- Роется котлован, а по площади его основания устраивается подушка из песка и щебня. Чтобы не было усадок при эксплуатации, песок дополнительно поливается водой, после чего утрамбовывается виброплитой. Многие строители утверждают, что подушки из песка вполне хватит, однако, лучше дополнительно использовать и щебень (особенно если дом будет иметь 2-3 этажа).

- Уже на этом этапе необходимо заняться гидроизоляцией. Как правило, на подушку из песка заливается небольшой цементный слой из бетона марки М-100 (толщина не более 10 см). На этот слой монтируется любой рулонный гидроизолятор (вполне подойдет рубероид, однако, можно обратить внимание и на современные более дорогие материалы).

- Затем по площади ямы делается каркас из арматуры (укладывается на гидроизоляционный слой). Устанавливается опалубка по периметру железобетонной плиты (ее лучше всего сделать с небольшим напуском в разные стороны). Плита может быть отлита из бетона марки М-200 или М-300.

- Далее, на плите возводятся внутренние и внешние стены из бетонных блоков ФБС. Сразу же стены оклеивают рулонным гидроизолятором, склеивая материал и следя за тем, чтобы не осталось свободных мест.

Вариант с устройством железобетонной плиты имеет некоторые неоспоримые достоинства:

- Усадка дома и основания будет происходить одновременно (без каких-либо перекосов).

- Площадь опоры увеличена, поэтому фундамент имеет отличные несущие характеристики.

- Стены имеют жесткую конструкцию, поэтому можно устроить эффективный теплоизоляционный и гидроизоляционный слои.

- Основание целостное.

При устройстве стяжки или при кладке блоков в цементный раствор обязательно добавляются наполнители, которые позволяют усилить гидроизоляционную способность материала. В прошлом многие использовали так называемое «жидкое стекло», но этот материал сегодня отошел на второй план. Профессиональные строители в последнее время отдают предпочтение специальным видам цементного раствора: безусадочному гидроизоляционному и напрягающему.

Гидроизоляция стен изнутри.

Чтобы защитить стены из блоков ФБС с внешней стороны, применяются оклеечные или обмазочные гидроизоляционные битумные материалы. Для внутренней изоляции могут быть выбраны другие материалы (всё будет зависеть от условий и возможностей хозяина). Не стоит забывать о том, что изолировать требуется не только пол и стены, но и перекрытие подвального помещения.

Стоит помнить, что когда уровень грунтовых вод высок, подвальные помещения, сделанные из сборных железобетонных элементов, очень часто подтапливаются. Слабым звеном в этом случае являются швы между блоками, которые после монтажа требуется максимально правильно и качественно изолировать от проникновения влаги.

Бетонные блоки ФБС могут быть использованы не только для устройства фундаментов загородных домов. Сегодня они активно применяются при строительстве гаражей, складских помещений, хозяйственных построек и т. п. Блоки также часто используются как временные ограждения или при устройстве монолитных заборов.

Нужно понимать, что при неправильном или безответственном монтаже может произойти смещение блоков при эксплуатации. Это происходит, как правило, когда нет обязательных перестенков, либо когда блоки слабо скреплены друг с другом бетонным раствором.

Главный редактор сайта, инженер-строитель. Окончил СибСТРИН в 1994 году, с тех пор отработал более 14 лет в строительных компаниях, после чего занялся собственным бизнесом. Владелец компании, занимающейся загородным строительством.

источник

Блоки бетонные для стен подвалов

Из чего сделать стены погреба или подвала? Данный вопрос не может быть однозначным, так как выбор конструктивного материала должен производиться с учётом некоторых нюансов.

Прежде всего, это место расположения подвала — он ведь может находиться как под домом, так и под гаражом или сараем. Подвальное помещение может представлять собой небольшой погреб в подполе дома, или просторное обособленное сооружение.

Использоваться это помещение тоже может по-разному. В данной статье мы расскажем, чем выложить стены в погребе своими руками, предложим видео по данной теме.

- 1 Материалы для строительства подвалов

- 2 Виды блоков

- 3 Подвал в жилом доме

Стены подвала, расположенного в цокольном этаже любого здания, являются продолжением фундамента, а значит, конструкцией, несущей определённые нагрузки.

Чем больше в нём этажей, тем, соответственно, выше и нагрузки — это касается и промышленных зданий, и жилых домов.

- Любое действие в строительстве: от проектирования до производства работ, регламентируется базовым документом, рекомендаций которого должны придерживаться все организации, осуществляющие соответствующую деятельность.

- Например: СНиП 2.09.03*85 (пункт 3.8) гласит, что в промышленных зданиях следует проектировать монолитные стены подвалов, использовать блоки стен подвалов (ФБС), либо устанавливаемые вертикально железобетонные несущие панели.

- Эти же материалы используются и в жилищном строительстве, во всяком случае, когда речь идёт о многоэтажных зданиях. В частном строительстве, могут использоваться и мелкоформатные бетонные блоки ФБП и ПСБ.

Каковы свойства и характеристики данных материалов, как они выглядят и где применяются, вы узнаете из небольшого обзора, приведённого в виде таблицы:

| Внешний вид и наименование блоков | Размеры и краткие характеристики | |

Блоки УДБ относятся к категории сборных железобетонных изделий. При монтаже их кладут шов в шов, как обычные кубики. При этом их сквозные вертикальные отверстия должны совпадать, образовывая сквозной канал. В дальнейшем эти каналы заполняются арматурой и заливаются специальным бетоном.

Сегодня производится не менее 10 типоразмеров таких блоков. Их ширина и высота стандартная 590 мм и 580 мм соответственно. Варьируется только длина. Самый маленький блок, длиною 580 мм, весит 200 кг. Вес блока УДБ, имеющего длину 1180 мм – уже 400 кг. Количество отверстий в изделии зависит от его длины.

| ||

Блоки бетонные для стен подвалов ФБП похожи на УДБ. Их отличие состоит в том, что пустоты у них не сквозные, а замкнутые. Их изготавливают из бетонов с разными свойствами и наполнителями. Это может быть и тяжёлый бетон со щебнем, и керамзитобетон, и газосиликатный бетон. Размерный ряд у всех бетонных блоков стандартный.

Причём, их используют в таких зданиях, где нагрузки на фундамент не слишком высоки. Они идеально подходят для частного строительства. Укладка блоков ФБП производится совсем не так, как в случае с предыдущим вариантом. Их кладут на цементный раствор, с перевязкой швов и продольным армированием через каждых 4 ряда.

| ||

| Блоки, маркирующиеся аббревиатурой ФБС, нам наиболее знакомы, так как ещё с советских времён повсеместно использовались в строительстве многоэтажных жилых домов. Их производят по тому же ГОСТ, что и ФБП.

Укладывать такие блоки вручную не получится – нужна грузоподъёмная техника. Вообще, блоки ФБС могут быть смонтированы в качестве самостоятельного ленточного фундамента, в здании, не имеющем подвала. Там, где подвалы есть, их укладывают на фундаментные подушки, монтируя по высоте, как стеновой материал. Блоки полистиролбетонные ПСБ | Блоки из полистиролбетона являются материалом нового поколения. Их изготавливают из бетона, в составе которого полимерный наполнитель – полистирольная крошка.Она относится к теплоизоляционным материалам, соответственно, и бетон приобретает такие свойства. К тому же, крошка полистирола почти ничего не весит, что сказывается и на весе изделий.

Если для стен подвала под домом нужны изделия D600, то для возведения стенок обособленного погреба, подойдёт и D250, ведь никаких нагрузок, кроме собственного веса, и веса деревянного настила, они не несут. Полистиролбетон легко режется, фрезеруется, сверлится. На фото вы видите блоки в поперечном разрезе. Это как раз тот вариант, который проще всего использовать, когда стройка ведётся своими руками.

|

В приведённой выше таблице, мы рассказали: из чего сделать стены подвала. А вот как это сделать правильно, вы узнаете из следующей главы.

Технология возведения стен подвала, зависит от этажности и назначения здания, а также вида блоков, который планируется использовать.

Рецепта на все случаи жизни тут быть не может, но, всё же, есть и общие рекомендации, которых следует придерживаться при производстве данных работ.

При строительстве зданий повышенной этажности, работы по устройству фундаментов регламентирует инструкция ВСН 37*96. Итак:

- Помещение считается подвальным, если оно располагается ниже нулевой отметки более чем наполовину высоты. Решив обустроить подвал под домом, вы должны чётко понимать, что ошибки, допущенные в процессе его строительства, исправить очень трудно, а порой даже невозможно. Когда речь идёт о частном строительстве, вопрос: нужно ли вообще делать подвал, каждый решает сам.

Гостиная в цокольном этаже

- Большинство людей понимают, что помещение подвала, если, конечно, оно не сырое, можно использовать с гораздо большей пользой, чем хранение картофеля или банок с соленьями. Там может располагаться и бойлерная, и кухня, и спортзал, и гараж. Да что там говорить: цокольный этаж вполне реально сделать жилым! Так что, подвал под домом может стать решением многих проблем ( интересно? Читайте Бизнес в подвале своего дома: возможные варианты)

- Главная выгода при этом такова: дом с цокольным этажом позволяет занять меньше площади земельного участка. Если он небольшой — это очень актуально. Таким способом земля освобождается под возделывание, или возведение других построек. Для того чтобы в подвальном этаже было тепло и сухо, отнестись к его обустройству следует с максимальным вниманием.

- Стоит сказать, что если на участке близко грунтовые воды, дом лучше строить без подвала. В таких условиях даже обычный погреб обходится недёшево: приходится обустраивать дренажную систему, а порой и не только наружную, но и внутреннюю. Такая система не всегда справляется со своей задачей и в сезон дождей или половодья, влага, несмотря на гидроизоляцию, может проникать в подвал.

Возведение стен подвального этажа из блоков УДБ

- Когда грунт сухой, а грунтовые воды залегают в пределах отметки 2-2,5 м и ниже, подвал в доме можно смело проектировать. Если собираетесь строить без проекта, пригласите специалистов, которые произведут разведочное бурение грунта. Так вы узнаете не только об уровне залегания вод, но и о характере грунта, что позволит вам правильно подобрать материалы и конструкции для обустройства фундамента и стен цокольного этажа.

- Для возведения подвала можно использовать не только бетонные блоки, но и кирпич. Только в этом случае, толщина стен должна быть вдвое больше, да и по цене получится намного дороже (читайте Как сделать лучше из кирпича погреб). Единственно, если между несущими стенами образуются пролёты более шести метров, рекомендуется возводить перегородки. Вот для них кирпич вполне подойдёт, так как для этого достаточно кладки в полкирпича.

Стены подвала из блоков ФБС

- Самое главное при строительстве подвала – это его качественная гидроизоляция. Что касается стен, то они должны быть защищены и внутри, и, тем более, снаружи. Важно, чтобы подошва фундамента не соприкасалась с земляным основанием. Для этого, его застилают рубероидом, подойдёт даже обычная полиэтиленовая плёнка.

- Цементный раствор, который используется при монтаже блоков, независимо от их разновидности, должен быть модифицированным – это придаст ему водоотталкивающие свойства. При использовании крупноформатных блоков ФБС основное внимание должно уделяться стыкам между ними.

Один из многочисленных вариантов для герметизации швов между блоками

- Швы грунтуются гидрофобной пропиткой, законопачиваются ветошью, и герметизируются составом на основе саморасширяющегося цемента. При схватывании, смесь расширяется, заполняя мельчайшие пустоты. Растворы для заполнения швов между блоками так и называются: шовная гидроизоляция.

- Со стороны котлована, фундаментные стены должны быть защищены обмазочной гидроизоляцией. С этой целью обычно применяют жидкое стекло или битумную мастику. На влажных грунтах, обмазка фундамента и стен подвала, может быть выполнена в комплексе с оклеечной изоляцией. Для этого используют листовой или рулонный битумно-полимерный материал.

Оклеечная гидроизоляция стен подвала

- Его полотна клеят на мастику, а затем сваривают между собой. Оклеечная гидроизоляция подвала может быть выполнена и внутри, но в любом случае, стены желательно сначала обработать кристаллизующим составом глубокого проникновения, который не только защитит бетон от впитывания воды, но и вытеснит из него существующую влагу.

Если вы не пожалеете средств на производство качественной гидроизоляции, беспокоиться по поводу сырого подвала никогда не придётся. Вам останется только произвести отделку помещений цокольного этажа в соответствии с их назначением.

Возведение сооружения, как известно, начинается с фундамента. Это основная и самая главная стадия постройки любого здания – частного дома или многоэтажного жилого комплекса. Именно основание определяет площадь будущего строения и размах строительных работ.

Но используемую полезную площадь основания можно и увеличить, что позволит открыть в подвале дополнительное жилое пространство, рабочую мастерскую с оборудованием и полками, погреб для хранения продукции, гараж или техническое помещение для размещения котлов, агрегатов для нагрева и очистки воды и прочих систем жизнеобеспечения.

Независимо от целей использования подполий есть ряд определенных требований к правильно обустроенному и построенному подвалу — он должен быть надежным, сухим и тёплым. При строительстве многоэтажных промышленных или жилых зданий необходимы сложные расчеты, технический проект и множество прикладываемых усилий по расчету нагрузок на фундамент.

В частных домах с небольшим количеством этажей таких нагрузок нет, поэтому конструктивные особенности стен подвальных помещений рассчитывают на основании значений длины, гидрогеологических данных и климатических условий региона постройки.

Одним из наиболее простых в исполнении вариантов является строительство погреба из бетонных блоков. Главным документом, регулирующим нормы такого вида строительства, является ГОСТ 13579 — 78, где последняя цифра означает год утверждения. Несмотря на несколько правок и редакций в последующие годы, кардинальных изменений внесено не было и этот стандарт на данный момент является основным руководством при блочном строительстве.

Самым распространенным из применяемых в блочном строительстве стал ФБС. Относительно небольшие по размеру, он отличается надежностью и легкостью в монтаже. Блоки бетонные стен подвалов сплошные размером 238*30*58 см получили наибольшее распространение, хотя размерный ряд ширины варьируется от 40 до 60 см.

Конечно, для постройки стен подвала можно использовать не только бетон, но и кирпич. Но в таком случае потребуется в разы больше исходного материала, больше трудозатрат и возникнет ощутимая разница в цене. Но кирпич все же может пригодиться за счет своей легкости, если между несущими стенами при блочном строительстве возникнут пролёты более 6 метров. Укрепление проводят монтажом перегородки кладкой в половину кирпича.

При строительстве малоэтажных зданий удобно использовать ФБС 24*3*6, небольшие размеры которого удобны при монтаже, а тридцатисантиметровая толщина в достаточной мере обеспечивает прочность конструкции, выдерживающей вес дома из кирпича с одним-двумя этажами и железобетонными перекрытиями.

В ГОСТ 13579 — 78 указана обязательная маркировка каждого фундаментного блока, в буквенно-цифровой форме указывающая марку блока, округленные габариты в дециметрах, вид бетона.

К примеру, ГОСТ 13579 — 78 определяет марку «ФБС24.4.6-ТГОСТ 13579-78». Расшифровав это обозначение можно узнать всю необходимую информацию о материале для будущего строительства: ФБС длиной 238 см, шириной 40 см и высотой 58 см из тяжелого бетона.

Блоки бетонные для стен подвалов типа ФБС изготавливаются без внутреннего наполнения арматурой, что не придает им избыточного утяжеления.

ГОСТ 13579 — 78 указывает на наличие специальной монтажной петли из металла класса 8АІ и выше. Петли расположены на поверхности или в технологической выемке. Расстояние от петли до края блока составляет 25-30 см. Изготовление монтажных петель регулируется ГОСТ 5781, который не допускает использования некоторых видов стали в случаях, когда транспортировка и монтаж проводится при температуре окружающей среды ниже 40°С.

В случае индивидуальных размеров блока, когда длина, к примеру, составляет всего 88 см, ГОСТ позволяет изготовление без петель. Также и при условии использования специальных захватных устройств — блоки не оборудуются петлями в процессе изготовления. В таких случаях все работы необходимо дополнительно согласовывать с заказчиком и/или проектной организацией.

- Исходить из длины стен — если пролёт около трёх метров, то 30 см толщины вполне достаточно. Если показатель длины стен близится к четырём метрам, то необходимо увеличить и толщину до 40 см.

- Важно помнить о крайне низких теплотехнических характеристиках бетонных стен. В холодных регионах со средней температурой зимой минус 20 градусов обычной толщины будет явно недостаточно. Такие климатические условия требуют увеличения слоя до 50 см последующим их утеплением дополнительными материалами. В регионах с особенно суровыми зимними условиями необходимо продумать целесообразность постройки подвала, но если такая необходимость все же возникает – толщину блоков следует выбрать не менее 60 см.

- По длине всегда удобнее использовать наиболее большое значение— 2400 мм. В случае, если длина стены не кратна этой цифре, существуют доборные элементы, размер которых варьируется от 120см до 90 см.

- С высотой стен работает та же схема – доборные части могут использоваться для корректировки по высоте, хотя, как правило, четырёх полномерных блоков для стандартного подвала вполне достаточно.

- Учитывать армирование и величину швов между блоками, размер помещения по высоте увеличится до 2,6 м. При желании можно сделать перекрытия ещё выше, добавив ряд блоков высотой 30см.

При достаточном поднятии перекрытий можно монтировать и подвесные потолки со встроенным освещением, поскольку естественного освещения в таком помещении будет явно недостаточно.

ФБС может быть в качестве фундамента, а может быть исключительно в виде стен – тогда бетонные блоки для подвала должны иметь в виде опоры не грунт, а прочное основание. В качестве последнего может выступить монолитная фундаментная лента или же сборная конструкция. Все различия монтажа возникают из определения условий места строительства — качества грунта на используемом участке.

При строительстве любого подвала с заглублением в половину высоты необходимо провести исследовательские работы по составу грунта – его качество, глубина промерзания и, конечно же, уровень залегания подземных вод.

При неудачном выборе места строительства подчас оказывается, что устройство подвала в принципе невозможно из-за сочетания всех трех факторов. Но если же глубина вымерзания грунта по региону не слишком высока, а грунтовые воды залегают на расстоянии трёх метров от поверхности, постройка подвала станет полезным опытом и удобным решением обустройства дома.

Состав грунта крайне важен при блочном строительстве, поскольку в зависимости от прочности его слоев ФБС можно устанавливать либо с опорной лентой, либо избежать её обустройства.

- Каменистый грунт практически не подвергается усадке, хотя и имеет в своем составе песок и глину. Каменистые фракции позволяют отлично фильтровать более мелкие компоненты и выдерживают большие нагрузки. Такой участок позволит возвести блочный фундамент без бетонной заливки, ограничившись лишь слоем утрамбованного песка.

- Песчаный грунт практически не держит форму, проседая с провалами во всех направления. Он гораздо сильнее промерзает, хотя и пропускает воду, исключая подтапливание. В случае обнаружения такого качества поверхности необходимо дополнительно укрепить участок фундаментной лентой из сборных плит или же монолитной заливкой.

Особое внимание нужно уделить грунту, в составе которого превалирует глина. Необычайно устойчивый и прочный в сухом состоянии, суглинок крайне уязвим для водного воздействия. Размокание приводит к неожиданному неравномерному проседанию. В данном случае опорная лента поможет правильно распределить нагрузки и защитить основание.

Если на каждый вид грунта можно найти отдельное конструктивное решение, то при близости грунтовых вод от постройки подвала стоит наверняка отказаться. В частности, в грунте с высоким содержанием глины в его составе, замерзшая в холодное время года вода неизменно тает весной, приводя к вспучиванию отдельных участков.

Решением такой проблемы может быть только устройство дома на сваях или постройка наземного цокольного этажа, чьи стены будут опираться на не сильно заглубленное бетонное основание.

Требуемые материалы важно не только приобрести в нужном количестве, но и сохранить целыми до начала строительства. Каждый из блоков при хранении или перевозке должен находить на специальной прокладке толщиной не менее 3 см, уложенной между рядами вертикально над другой.

Под нижний же слой штабеля кладут подкладки на плотное и выровненное основание. Все блоки надежно крепятся между собой во избежание смещения при перевозке. Всё, что качается транспортировки, разгрузки, погрузки и хранения, следует выполнять с особой тщательностью, не допуская повреждения поверхности. Основные правила и руководства ясно указаны в ГОСТ 13015.3.

- Для соединения блоков между собой используется цементный раствор, в который обязательно добавляются водонепроницаемые и морозостойкие добавки;

- Между нижним рядом и бетоном прокладывают слой рубероида при помощи специальной мастики, имеющей в составе битум и полимерные компоненты. Учитывая показатели плотности грунта формируется выравнивающее основание для следующих рядов из раствора цемента толщиной не менее 25-30 см;

Для перемещения ФБС необходимо привлечь специальную технику, поскольку вес одного элемента составляет более 900 кг!

- По углам, где соединяются наружные и внутренние стены, устанавливают блоки — маяки. При большой длине стены монтаж маяков проводят через каждый 20м. Между маяками натягивают монтажную нить для правильной постановки остальных блоков;

- Формируется кладка первого ряда, между блоками — маяками и вдоль натянутой нити. Толщина стыковочных швов во всех направлениях должна быть 200мм. Все вертикальные швы заполняются раствором. При возникновении пустот и нехватки блоков используют доборные элементы;

- После того, как начальный ряд уложен, поверхность обильно обрабатывается водой и покрывается цементной смесью;

- Второй ряд кладки производится по типовой схеме кирпичной кладки, для удобства на нижнем ряду можно нанести разметку. Отступ от края элемента носит практический характер, поскольку в зависимости от типа грунтовых пород в основании шов перевязки должен приходиться на середину нижнего блока. На прочной породе можно допустить всего 0,4 высоты используемых блоков;

Во время кладки следует помнить про дальнейшее проведение коммуникаций, расставляя гильзы для проводов в соответствие с техническим проектом. Оставшееся пространство заполняют бетоном или кирпичом.

- Предварительно установленные маяки и натяжные нити помогут контролировать правильность выполняемого монтажа. Незначительные погрешности устраняют на месте – смещенную плиту приподнимают, убирают излишек цементной смеси и распределяют его по вертикальному шву. Таким образом обеспечивается отсутствие пустот и защита от попадания воды внутрь помещения;

- Установив все элементы по верху кладки, заливается армирующий пояс с укладкой сетки. Он обеспечит выравнивание поверхности конструкции для дальнейшего строительства стен и повысит их надежность. Все швы на стыках должны быть заполнены раствором.

Монтаж стен подвала из ФБС проходит в разы быстрее, чем из других материалов, поскольку материал отличается довольно большим размером и при этом готов к укладке, не требуя застывания. Такое сооружение может простоять около шестидесяти лет без проведения ремонта, поскольку перепады температур и другие природные явления не оказывают особого воздействия на бетон.

Очевидно, что ФБС для возведения стен подвалов являются наиболее оптимальным вариантом для строительства. Все прочие материалы, используемые даже с учетом всех норм и стандартов, значительно уступают бетону по прочности, долговечности, безопасности и экологичности.

Бетонные блоки для стен. Достоинства и недостатки. Альтернативные варианты, гипсоблок, шлакоблок, пеноблок и керамзитобетон

При строительстве подвалов и цокольных этажей очень важно правильно выбрать строительный материал, так как от этого зависит прочность и долговечность всего дома. Одним из наиболее популярных материалов являются бетонные блоки.

Далее мы рассмотрим, чем они привлекательны, а также, какие существуют альтернативы бетону.

Строительство подвала из бетонных блоков

Документом, регламентирующим изготовления данного изделия, является ГОСТ 13579 78 на блоки стен подвалов.

Согласно данному стандарту, бетонные блоки бывают трех типов:

- ФБС — сплошные;

- ФБВ — сплошные с вырезом, предназначенным для пропуска коммуникаций и перемычек под потолками подземных помещений.

- ФБП — пустотные блоки.

Обычно строят подвал из блоков ФБС,так как это наиболее крепкий и надежный материал.

Большая популярность бетонных панелей связана с рядом их достоинств:

- Невысокая цена.

- Долговечность. Современная технология изготовления позволяет служить им в течение 50-60 лет без капитального ремонта.

- Высокая скорость возведения конструкции. Строительство можно выполнить в несколько раз быстрее, чем при использовании кирпича или других материалов. Связано это с тем, что изделие имеет большие размеры, а также не требуется ожидать застывания бетона.

- Можно использовать в любых климатических зонах, так как перепады температуры практически не оказывают воздействие на бетон.

- Обладает хорошими звукоизоляционными свойствами.

- Бетон не горит.

- Является экологически чистым изделием.

- Бетон хорошо сочетается с другими строительными материалами.

- Существует большой выбор форм и размеров изделия, что позволяет подобрать наиболее оптимальный вариант в каждом отдельном случае.

Надо сказать, что наряду с достоинствами, имеются и некоторые недостатки:

- Стены, залитые бетоном самостоятельно, обойдутся процентов на 20-30 дешевле.

- Крупные бетонные блоки хоть и ускоряют строительство, но требуют для этого использование специальной строительной техник, так как уложить их вручную нереально даже нескольким людям. Поэтому блоки бетонные для стен подвалов по ГОСТу имеют специальные петли из горячекатаной стержневой арматуры, за которые их можно зацепить крючком крана.Соответственно, использование техники влечет за собой дополнительные расходы.

- При укладке панелей имеются швы, которые подвержены воздействию окружающей среды. Поэтому стыки необходимо обрабатывать гидроизоляцией для фундаментов и подвалов. Кроме того, швы пропускают холод, в результате чего необходимо проводить работы по утеплению.

- Монолитная конструкция боле прочная, чем выложенная из блоков.

Краткая инструкция по возведению подвала выглядит следующим образом:

- В первую очередь на дне котлована выполняется монолитная бетонная плита.

- Затем укладываются блоки и скрепляются цементным раствором.

- Сверху выполняется обвязка цоколя дома монолитной плитой или кирпичной кладкой.

- С наружной и внутренней стороны производится обработка гидроизоляционным материалом.

Совет! В качестве гидроизоляции можно использовать битумную мастику, поверх которой клеится рубероид.

Многие застройщики стараются найти более выгодное и простое решение, чем бетонные блоки. К примеру, зачастую их интересует, как можно выложить подвал из гипсоблока, шлакоблока или других материалов? Чтобы ответить на этот вопрос, необходимо посмотреть характеристики изделий.

К примеру, использовать гипсоблоки однозначно нельзя, так как они не предназначены для строительства несущих стен, а тем более в подвале. К тому же изделие не переносит повышенную влажность.

Шлакоблок более прочен, чем гипсоблок, и в то же время он очень дешевый. Не удивительно, что у многих застройщиков возникает желание построить подвал из шлакоблоков.

Однако,имеется много ограничений:

- Нельзя использовать пустотелый шлакоблок.

- Изделие не терпит влагу, поэтому его можно использовать только в сухих грунтах, с глубоким уровнем протекания грунтовых вод. При этом необходимо выполнить горизонтальную и вертикальную гидроизоляцию.

- Возводить подвалы из шлакоблоков можно только при строительстве зданий с небольшой нагрузкой, к примеру, гаражей.

Отсюда следует, что шлакоблок тоже далеко не самый оптимальный вариант для строительства подвала.

Не лучшим решением является и подвал из пеноблоков.

Существует несколько видов данного строительного материала, которые предназначены для разных целей:

- D100 — D300 – применяется для ненесущих внутренних перегородок.

- D400, D500 –можно использовать для теплоизоляции, к примеру, для заполнения стен в каркасных зданиях.

- D600 — D900 – используется в качестве конструкционно-теплоизоляционного материала;

- D1000 — D1200 – можно использовать при возведении стен строения.

Отсюда следует – чем больше плотность изделия, тем большую нагрузку оно может выдержать. Однако, в любом случае, материал не предназначен для возведения фундамента.

На фото — керамзитобетонный блок

Более оптимальным вариантом, чем все предыдущие, являются стены подвала из керамзитобетонных блоков.

Изделие обладает следующими достоинствами:

- Хорошая прочность, так как при изготовлении керамзитобетона используют смесь глины, цемента песка и воды. Поэтому строение получится безопасным и устойчивым.

- Керамзитобетон позволяет снизить вес строения.

- Обладает низкой теплопроводностью, поэтому хорошо держит тепло внутри помещения даже в самые большие морозы.

- Керамзитобетон является экологически чистым материалом.

- Материал довольно крупный, поэтому возводить стены своими руками быстрее и легче, чем из кирпича.

- Невысокая стоимость.

Как и любой другой материал, керамзитобетон имеет некоторые недостатки:

- Керамзитобетон менее прочен, чем обычный бетон, поэтому нагрузка на него должны быть ограниченной.В качестве основания его лучше использовать только для одноэтажных зданий.

- В результате высокой пористости, необходимо тщательно выполнять гидроизоляцию стен подвала.

Обратите внимание! Покупать керамзитобетон следует от проверенного производителя, так как повышенная пористость может привести к обрушению стен.

Из всего вышесказанного следует, что бетонные блоки являются наиболее оптимальным вариантом для строительства подвала. Конечно, можно использовать и другие материалы, но они уступают бетону в прочности. Поэтому, если вы хотите возвести большой капитальный дом с надежным подвалом, выбор очевиден.

Дополнительную информацию по данной теме можно получить из видео в этой статье.

Добавить в избранное Версия для печати

Выбор вида фундамента зависит от многих факторов, в числе которых тип постройки, степень нагрузки, глубина промерзания почвы и уровня залегания грунтовых вод, что имеет большое значение при устройстве железобетонных буронабивных свай. Точные расчеты всех параметров производятся в специализированных проектных организациях.

Часто при создании фундаментов применяются сплошные бетонные блоки для стен подвалов. Цена такого материала, при неизменно высоком качестве, невелика.

Область применения бетонных панелей довольно обширна. Кроме возведения ленточного фундамента, они применяются при строительстве технических подпольев и стен цокольных этажей, используются для обнесения опасных участков дорог, а также при постройке гаражей.

Блочные фундаменты позволяют возводить сооружения на большинстве типов грунтов вне зависимости от сезонных условий. Кроме того, применение блоков значительно снижает конечную стоимость строительных работ благодаря экономии на возведении стен подвальных помещений.

Применение сплошных бетонных блоков дает возможность существенно сберечь средства на устройстве стен подвальных помещений, потому что застройщику не понадобятся дополнительные материалы.

Наиболее часто используются пескобетонные панели, которые производятся способом полусухого вибропрессования с использованием цемента, песка и вода.

Сплошные блоки являются универсальным типом фундаментных блоков и широко применяются при возведении зданий различного назначения. Данные изделия делаются из тяжелого бетона по требованиям, изложенным в ГОСТ 13579-78.

При производстве сплошных применяется тяжелый бетон прочности сжатия класса В 7,5 (М100). Это крупнозернистый бетон или бутобетон. Блоки ФБС имеют форму параллелепипеда и различаются по длине.

Длина ФБС указывается в обозначении изделия (первая цифра). К примеру, метраж ФБС 9 составляет 90 см. Масса напрямую зависит от его размера и может составить от 0,31 до 1,96 тонн.

Выемки соседних блоков создают единую пазуху, которая заполняется бетоном при монтаже несущих конструкций. Затвердевая, бетон соединяет между собой два изделия и образует прочный фундамент строения.

Горизонтальные ряды устанавливаются на выровненный по ширине слой цементно-песчаного раствора.

Сплошные блоки нередко укладываются на фундаментные подушки типа ФЛ (ленточные фундаменты). Такой способ устройства фундамента позволяет увеличить его несущую способность.

Основное предназначение ФЛ — увеличение площади опоры за счет расширения подошвы фундамента. Монтаж блоков ФБС может быть произведен прямо на грунт с песчаной подготовкой или монолитный ростверк по свайному основанию.

В современных условиях набрало широкое применение использование железобетонных балок перекрытия при строительстве различных промышленных, торговых, жилищных и других зданий.

На площадках индивидуальных застройщиков весьма распространена практика строительства по архитектурным проектам, и расчеты монолитных балок приходится выполнять по ходу строительства. В данной статье рассмотрены методы расчета и рекомендации по нагрузкам на индивидуальные железобетонные балки.

Поскольку фундамент призван обеспечить прочность строения, он выполняется из качественных материалов, устойчивых к агрессивному влиянию среды.

К вопросу теплоизоляции подвальной части здания и фундаментов не предъявляют особых требований, поскольку амплитуда колебаний температуры под землей невелика.

Стандартные фундаментные блоки не укрепляются путем армирования, потому что данный вид панелей испытывает нагрузку лишь на сжатие под воздействие железобетонных стропильных и подстропильных балок. Применение армирующей сетки приводит к повышению цены и никак не влияет на прочность изделия.

Бетонные блоки стен подвалов, благодаря технологии их изготовления, отличаются надежностью и прочностью. Расчетный срок службы составляет 50 лет. Уже использованные изделия сохраняют свои свойства, поэтому могут быть использованы при возведении нового строения.

Сплошные бетонные блоки стен подвалов применяются при возведении фундамента на разных типах грунта. Кроме подвальных стен, плиты ФБС подходят для строительства внутренних и наружных стен, перегородок и бетонных лестниц. Одно изделие может быть применимо при возведении двух типов стен.

ФБС представляет собой уже готовое изделие, которое монтируется целиком. Это свойство позволяет сжать сроки проведения работ по возведению строения в целом.

Использование ФБС блоков не требует сооружения дополнительной опалубки. Изделия могут быть монтированы на предварительно пролитое битумом монолитное бетонное или щебеночно-песочное основание. Все зависит от вида грунта и типа будущей постройки.

Установке железобетонных стоек линий электропередач предшествует выкладка деталей стойки, требуемых для последующей сборки трассы. О железобетонных опорах читайте в этой статье.

Устойчивость к негативному воздействию окружающей среды

Сплошные бетонные блоки широко применяются при возведении зданий в разных климатических зонах. Свойства основного материала, применяемого при производстве панели – бетона, обеспечивает изделиям устойчивость к морозу, влаге, перепадам температур и влиянию агрессивных химических веществ.

Сборный фундамент, несмотря на применение спецтехники и привлечение профессиональных строителей, обходится дешевле монолитного приблизительно на 20 процентов.

- особенности монтажа блоков

- Преимущества сплошных бетонных блоков

источник

12 Июл 2019 admin 13